Комп’ютерно-інтегровані технології (КІТ)— технології виробництва, реалізовані з використанням комп’ютерного управління.

Зміст

- Основна мета використання комп’ютерно-інтегрованих технологій(КІТ)

- Рівні організації комп’ютерно-інтегрованого виробництва

- Використання і застосування КІТ

- Класифікація рівнів апаратного забезпечення КІТ

- Характеристика задач програмного керування комп’ютерно-інтегрованих технологій

- Переваги і недоліки КІТ

- Історія розвитку КІТ

- Виробники

Основна мета використання КІТ

Контроль на підприємстві за допомогою КІТ

Основна мета використання комп’ютерно-інтегрованих технологій — створення та експлуатація комп’ютерно-інтегрованих систем управління, які забезпечують розв’язання задач координації функціонування підсистем, використання інтелектуальних підсистем підтримки прийняття рішень на основі баз даних та знань і систем управління ними.Такий характер діяльності вимагає оволодіння спеціальним програмним забезпеченням. В той же час, комп’ютерно-інтегровані технології тісно пов’язані з системами автоматичного керування та автоматизацією процесів у різних галузях промисловості та виробництва.

Рівні організації комп’ютерно-інтегрованого виробництва

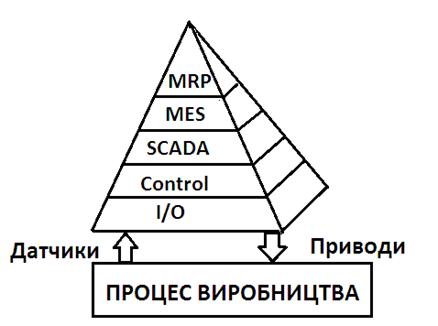

Комп’ютерно-інтегроване виробництво містить п’ять рівнів автоматизації:

- I/O (Input/Output – Вхід/Вихід)

– Рівень зв’язку з устаткуванням. Тут забезпечується узгодження зовнішніх елементів з пристроєм управління. - Control (Управління)

– На рівні управління Control вбудовані в устаткування пристрої управління по сигналах датчиків стану механізмів виробляють команди управління виконавчими пристроями – приводами, клапанами, світловими і звуковими сигналами.

Одночасно з управлінням інформація про роботу устаткування в реальному часі передається на рівень узагальненого контролю і збору даних SCADA.

- SCADA(Supervisory Control and Data Acquisition)

– На рівні SCADA ведуть сортування, перетворення і зберігання поточних даних, а також їх відображення на мнемосхемі процесу. Для диспетчера відображується поведінка усіх одиниць устаткування: поточний стан і показники роботи машин, рух матеріальних потоків, узагальнена інформація. Системи SCADA дозволяють спостерігати процес в цілому, відстежувати аварійну інформацію, часові тенденції і статистичні характеристики процесу. При необхідності диспетчер передає узагальнені команди управління устаткуванням. - MRP (Manufactoring Resources Planning)

Рівень планування ресурсів. Це відомий варіант автоматизації офісної діяльності з метою ведення бухгалтерського обліку, управління фінансами і матеріально-технічним постачанням, організації документообігу. На цьому рівні керівники виробництва аналізують кон’юнктурну стратегію: динаміку ринкових цін на продукцію, що випускається, рівень прибутку по різних видах продукції, прогнозований попит. - MES (Manufacturing Execution System)

додатковий рівень виконання завдань, що зв’язує менеджерів верхнього рівня з поточним виробництвом. Тут інформація від SCADA перетворюються в інформацію для MRP, ведеться оновлення бази даних, контролюється послідовність операцій, формується розклад перевірки і ремонту устаткування залежно від тривалості фактичної експлуатації. Після аналізу цієї інформації з позиції виробничої і кон’юнктурної політики підприємства стратегічні рішення менеджера виконуються на нижчих рівнях.

Рівні автоматизації комп’ютерно-інтегрованого виробництва

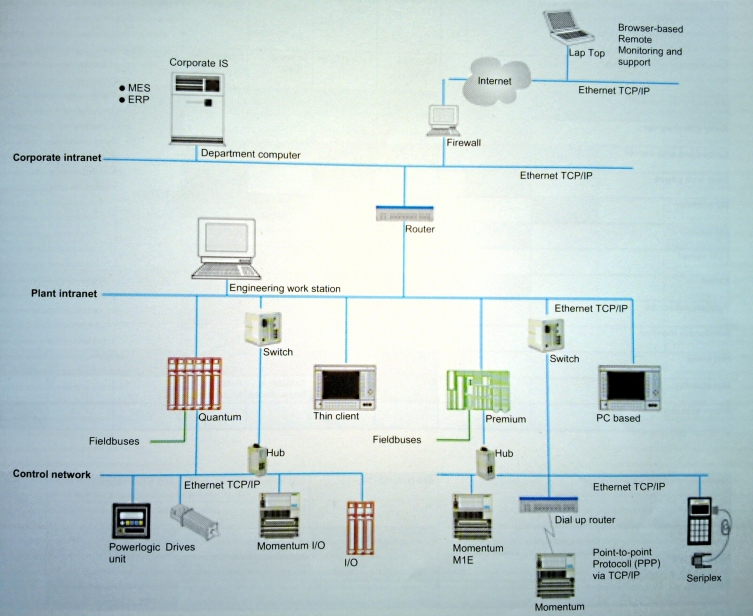

В 1990-х роках стали з’являтися програмні комплекси, які дозволяють отримувати інформацію з будь-якого із п’яти рівнів комп’ютерно-інтегрованого виробництва. Так, менеджер верхнього рівня MRP може спуститись на нижчий рівень автоматизації для аналізу роботи будь-якої одиниці обладнання. З іншої сторони, налагоджувальник обладнання на нижчому рівні може, виходячи в Інтернет через верхній рівень, отримати у виробника з будь-якої точки планети інструкцію налагодження несправностей обладнання.

Використання і застосування КІТ

КІТ найкращим чином пристосовані для автоматизації управління неперервними і дискретними процесами, і застосовуються в наступних областях:

- управління виробництвом;

- передачею і розподіленням електроенергії;

- промислове виробництво;

- водоочистка і водорозподіл;

- управління космічними об’єктами;

- транспортне управління(всі види транспорту);

- телекомунікації;

- воєнна область.

Крім цього, перспективним є запровадженням КІТ у галузі медицини. В світі нараховується не один десяток компаній, які активно займаються розробкою та впровадженням комп’ютерно-інтегрованих технологій. Програмні продукти деяких з цих компаній представлені на українському ринку.

Структура рівнів КІТ

Класифікація рівнів апаратного забезпечення КІТ

КІТ на виробництві та підприємствах можна поділити на три рівні:

- I рівень – низова автоматика

- ІІ рівень – рівень окремого цеху

- ІІІ рівень – рівень всього підприємства

Характеристика задач програмного керування комп’ютерно-інтегрованих технологій

Задачі програмного керування, що реалізуються з використанням комп’ютерно-інтегрованих технологій, поділяються на:

- геометричні

– керування формоутворенням; - логічні

– керування дискретною автоматикою верстату чи виробництва; - технологічні

– керування робочим процесом, характерні для адаптивних систем; - термінальні

– взаємодія з навколишнім середовищем: діалог, обмін інформацією з ЕОМ верхнього рівня.

Переваги і недоліки КІТ

- 1. Основні переваги КІТ:

- Неприв’язаність до дистанції керування (завдяки технології Ethernet).

- Можливість тотального управління на всіх рівнях виробництва(підприємства)

- Зменшення витрат на робочу силу, зниження вірогідності помилок людини(людського фактору)

- 2. Недоліки КІТ:

- Висока вартість обладнання, встановлення

- Необхідність висококваліфікованого персоналу

- Не всі процеси виробництва можливо автоматизувати за допомогою КІТ

Історія розвитку КІТ

Автоматизація процесів праці закономірно проходить ряд етапів: часткову механізацію, комплексну механізацію, часткову автоматизацію і комплексну або повну автоматизацію

- 1 покоління(1965-1975)- елементна база, дискретні напівпровідники, програмоносій магнітна стрічка(унітарний код БЦК-5), пристрої К-4МИ, К2П(ЗП), КПТ

- 2 покоління(1966-1982)- елементна база мікросхеми серії 155, 176, програмоносій восьмидоріжкова перфострічка(код ISO-7 bit), пристрої Н22, серія П

- 3 покоління(1977-1989)- елементна база ВІСи серії 589(програмна реалізація алгоритмів керування, зберіганя програм в пам’яті, розширення технологічних функцій) програмоносій восьмидоріжкова перфострічка

- 4 покоління(1985-1990)- блокове мультипроцесорне виконання, спеціалізовані ВІСи, мови високого рівня для програмування технологічних функцій, електроавтоматики, діалогу, програмоносій восьмидоріжкова перфострічка(код ISO-7 bit), можливість діалогового додавання програми зв’язку з ЕОМ.

- 5 покоління(1990-…)- промислові ПК, мультипроцесорні системи

На кожному з етапів розвитку науки та виробництва застосовувався певний підхід, пропонувалися відповідні конструктивні рішення й елемент. З позицій користувача кожне удосконалення було спрямоване, передусім, на підвищення рівня механізації й автоматизації виконання технічних операцій, які часто повторюються; на створення нових засобів введення та виведення даних; на збільшення обсягу нам’яті; на розробку нових носіїв інформації тощо. Управління технологічними процесами на основі SCADA-систем почало впроваджуватись в провідних західних країнах у 80-х роках ХХ ст. У 90-х роках минулого століття стали з’являтися програмні комплекси, за допомогою яких будь-який співробітник може спостерігати за роботою будь-якої одиниці устаткування. До них відносяться комплекси Factory Suite (Промисловий набір) фірми “Wonderware” (США) і Genesis (Відродження) фірми “Iconics”(США). Так, набір Factory Suite об’єднує рівні MES, SCADA і Control.

Виробники

MRP

– DBA Manufacturing, MRP Design Group, Ascent company, та інші.

MES

– Lighthouse Systems, КИС «Omega Production», Oracle E-Business Suite (OEBS)

SCADA

– In Touch (Wonderware, США), iFIX (Intellution, США), SIMATIC WinCC (Siemens, Німеччина), Citect (Ci technologies, Австралія), RTAP/plus (HP, Канада), Wizcon (PC Soft International, Ізраїль-США), Sitex и Phocus, (Jade SoftWare, Великобританія), Real Flex (BJ Software Systems, США), Factory Link (US Data Corp., США), View Star 750 (AEG,Німеччина), PlantScape (SCAN 3000) (Honeywell, США), Schneider Electric (Франція)